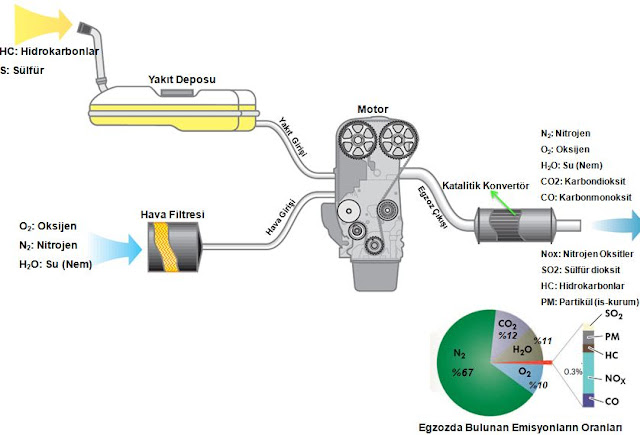

Egzozdan Çıkan Gazlar:

N2: Nitrojen

O2: Oksijen

H2O: Su (Nem)

CO2: Karbondioksit

CO: Karbonmonoksit

Nox: Nitrojen Oksitler

SO2: Sülfür dioksit

HC: Hidrokarbonlar

PM: Partikül (is-kurum)

•Oksijen, nitrojen (azot) ve su (nem); atmosferde doğal olarak bulunur ve zararsız egzoz emisyonlarıdır.

•Karbonmonoksit, hidrokarbonlar, kükürt dioksit, nitrojen oksitler ve kurum partikülleri zehirli egzoz emisyonlarıdır.

•Karbondioksit zehirli gaz değildir fakat atmosferdeki oranı limit değerleri aştığında küresel ısınmaya sebep olur.

EGR'nin Görevi ve Çalışması

EGR (Exhaust Gas Recirculation): Egzoz gazı devirdaimi ya da egzoz gazı resikülasyonu anlamına gelir.

Benzinli ve dizel araçlarda kullanılır.

Azot oksit (NOx) emisyonunun düşürülmesi amacıyla, egzoz gazı devirdaim sistemi kullanılır. Egzoz gazının bir kısmı, yanma işlemine (yanma odasına) geri döndürülür. Motor kontrol ünitesi, devridaim ettirilen miktara karar verir.

EGR sistemi; motor devri, emilen hava miktarı, emilen hava sıcaklığı, enjeksiyon miktarı ve hava gibi parametreleri esas alarak çalışır.

Egzoz gazı geri çevrimi (EGR), egzoz manifoldundaki egzoz gazının bir kısmını tekrar yanma odasına gönderir ve yanma odasındaki yanma ısısını düşürerek azot oksit oluşumunu azaltır.

Azot oksitler yüksek basınç, yüksek sıcaklık ve yanma sırasında fazla oksijen (fakir karışım) gelmesiyle oluşur.

Yüksek ısı yaklaşık 1800 0C da havanın içinde bulunan N2 ve O2 gazları birleştirerek N2O oluşturur. Azot oksitler (NOx) yüksek sıcaklık ve basınçta ve yanma odasına fazla hava alınması durumunda oluşma eğilimindedirler, yani sıcaklık ve basınç ne kadar yüksekse, NOx oluşumu da okadar fazla olacaktır. Dizel araçlarda gaz pedalına az miktarda basıldığında (kısmi yükte), az yakıt püskürtülürken çok hava alınmaktadır. Fazla hava alınması daha fazla NOx emisyonuna sebep olur. Bu sebeple yanma odasındaki sıcaklık ve (dizellerde oksijen) düşürülmeye çalışılır. Adeta yanma kötüleştirilir.

Yüksek ısı yaklaşık 1800 0C da havanın içinde bulunan N2 ve O2 gazları birleştirerek N2O oluşturur. Azot oksitler (NOx) yüksek sıcaklık ve basınçta ve yanma odasına fazla hava alınması durumunda oluşma eğilimindedirler, yani sıcaklık ve basınç ne kadar yüksekse, NOx oluşumu da okadar fazla olacaktır. Dizel araçlarda gaz pedalına az miktarda basıldığında (kısmi yükte), az yakıt püskürtülürken çok hava alınmaktadır. Fazla hava alınması daha fazla NOx emisyonuna sebep olur. Bu sebeple yanma odasındaki sıcaklık ve (dizellerde oksijen) düşürülmeye çalışılır. Adeta yanma kötüleştirilir.

EGR sistemi, emme manifoldu ile egzoz manifoldu arasında çalışır. EGR sistemi, egzoz manifoldundan metal bir boru ile egzoz gazını alır, bu gazı soğutur (egr soğutucusuyla), bu gazın miktarını hassas olarak ayarlar ve emme manifoldu girişine gönderir.

Benzinli motorlarda : 3000 d/d

Dizel motorlarda : 2000 d/d da EGR valfi açılarak eksoz gazlarının %10-15’inin emme manifolduna gitmesini sağlar. (Bu değerler motor türlerine göre değişir)

Eksoz gazının bir kısmı emilen havaya karıştırılınca ;

1. Yanma reaksiyon hızı azalır. (Gürültü azdır)

2. Yanma sıcaklığı düşer.

3. Düşük yanma sıcaklığı Nitrojen Oksit’ in azaltılmasını sağlar

Eksoz gazı devirdaimi ECU’ daki bir tabloya göre kontrol edilir.

ECU eksozda oluşan O2 ve NOx gibi gazların miktarını lamda sondası ile ölçerek ve motor devrine bağlı olarak EGR valfinin çalışması için gerekli işlemleri yapar.

(EGR'nin Motordaki Konumu ve Gaz Akışı)

(EGR Modülü, EGR Soğutucusu, EGR Bağlantıları)

EGR Valfi (EGR Valfinin Görevi Çeşitleri Yapısı Çalışması)

EGR sisteminde, emme manifolduna gönderilecek egzoz gazı miktarını, egr valfi ayarlar, bunu ECU kontrolünde yapar.

EGR Valfi Kumanda Çeşitleri

a) Vakumla Kumanda (Benzili motorlarda emme manifoldu vakumu kullanılır, dizel motorlarda ayrıca bir vakum pompası (genelde silindir kapağında eksantrik milinden hareket alan vakum pompası) vardır. Vakum pompalı sistem, yerini selenoidli ve elektrik motorlu egr valflerine bırakmıştır)

b) Selenoid Valfli Kumanda (Bobinli bir selenoid valf ile gaz geçiş kanalı açılıp kapanır)

c) Elektrik motoru ile kumanda ( En son nesil dizel motorlarda kullanılır, gaz kanalı hassas bir şekilde ECU kontrolünde açılır ve ayarlanır)

(EGR Valfi)

EGR, EGR Soğutucus ve EGR Valfinin Çalışması video:

EGR Soğutucusu

Egzoz manifoldundan alınan sıcak egzoz gazı, emme manifolduna gönderilmeden önce soğutulur, EGR soğutucusu peteği içerisinde motor soğutma suyu dolaşır. Egzoz gazının soğutularak emme manifolduna gönderilmesiyle, volümetrik verim azaltılmamış olur, ayrıca yanma sıcaklığı düşürülür.

Ayrıca, hava ile ya da hava ve su ile soğutma yapan çeşitleri de vardır.

Ayrıca, hava ile ya da hava ve su ile soğutma yapan çeşitleri de vardır.

(EGR Soğutucusu)

Yeni nesil motorlarda soğutma sistemi kademeli yapılmıştır. Motor devri ve yükü düşük olduğunda, bir bypass kapakçığı, soğutma kanalını kapatarak, egzoz gazının soğutulmadan emme manifolduna gönderilmesini sağlar.

Motor devri ve yükü arttığında, bypass kapakçığı açılarak soğutma sistemi devreye alınır.

Maksimum yükte, 2. bir kapakçık daha açılır ve soğutma sistemdi de maksimum kapasitede çalışır.

Motor tam yükte çalışırken, egr sistemi tamamen kapatılarak, motor performansı en üst düzeye çıkarılır.

EGR'nin ve kademeli EGR soğutucusunun çalışması; türkçe açıklamalı video:

EGR'nin ve kademeli EGR soğutucusunun çalışması; türkçe açıklamalı video:

(V8 çift EGR valfli motor)

EGR Valfi Pozisyon Sensörünün Görevi

EGR (Egzoz Gazı Resirkülasyonu ) valfi içinde yer alan konum sensörü, valfın herhangi bir andaki konumunu belirler ve elektronik kontrol ünitesine valfin konumunu bildirir. Böylece EGR valfının konumunu algılayan EKÜ, valfin ne kadar açık olacağına karar verir.

Ayrıca EGR valfi içerisinde bulunan sıcaklık sensörü, EGR gazının sıcaklığını izleyip EKÜ ye iletir. EKÜ bu sinyali EGR sistemindeki arızaları gözlemek ve teşhis etmek için kullanır. Yani kontrol ünitesi, egr valfinin istendiği miktarda açılıp açılmadığını, egr valfinin düzgün çalışıp çalışmadığını ve egr valfi arızasını bu sensörden gelen bilgilere bakarak anlar. Genelde 5 voltluk besleme gerilimiyle çalışır ve pozisyon değiştikçe, değişen direnç değişimi, voltaj sinyaline dönüştürülerek elektronik kontrol ünitesine gönderilir.

EGR Valfi Arızası Nasıl Anlaşılır ?

EGR valfi arızalandığında, aracın çekişinde düşme olacaktır, hızlanmada gecikme ve egzoz emisyonlarında artış meydana gelecektir. Motorun çalışmasında vuruntu-titreşim meydana gelebilir ve motoru ilk çalıştırmada zorluklar görülebilir. Sürücü gösterge panelinde, arıza lambası yanacaktır.

Egr valfi arızalandığıdında yenisiyle değiştirilmelidir.